銅材プレス加工の特長

銅はステンレスや鋼などの鉄やアルミなどの非鉄金属と比べて柔らかい特性があります。

柔らかい素材はプレス時の変形誤差も大きくなるため、他の素材以上に注意して管理しなければなりません。

また、銅の硬さは材料ロットによって若干異なることもあるため、金型の定期的なメンテナンスやロットあたりの抜き取り検査の回数も増やす必要があります。

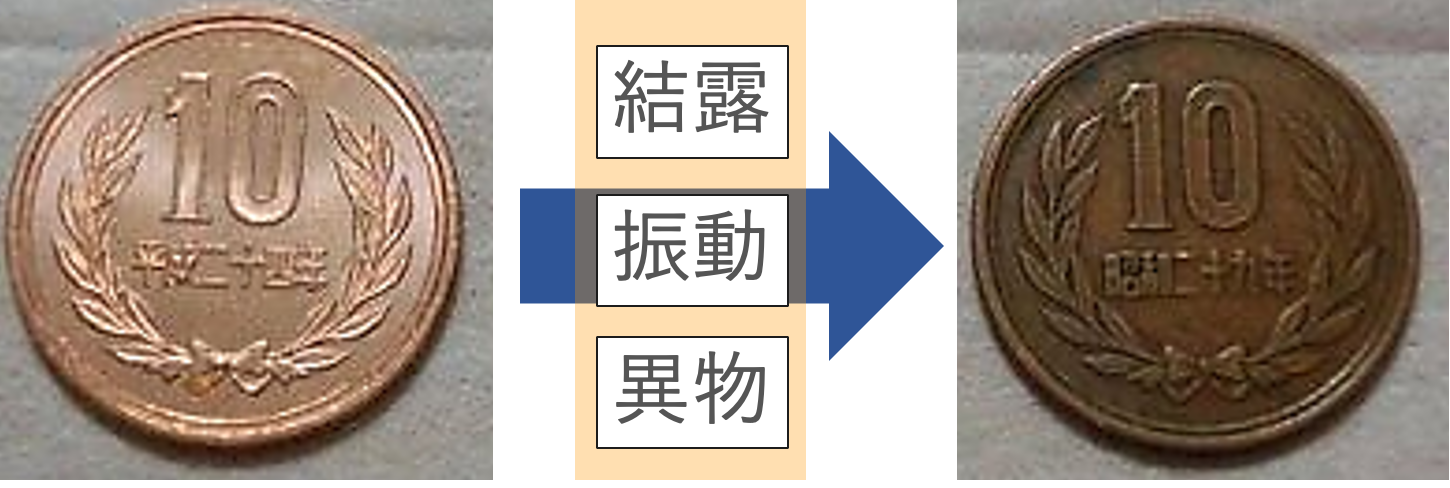

さらに、銅は変色しやすいため、変色に対するケアも必要になるなど、これまでとは異なった問題も発生します。

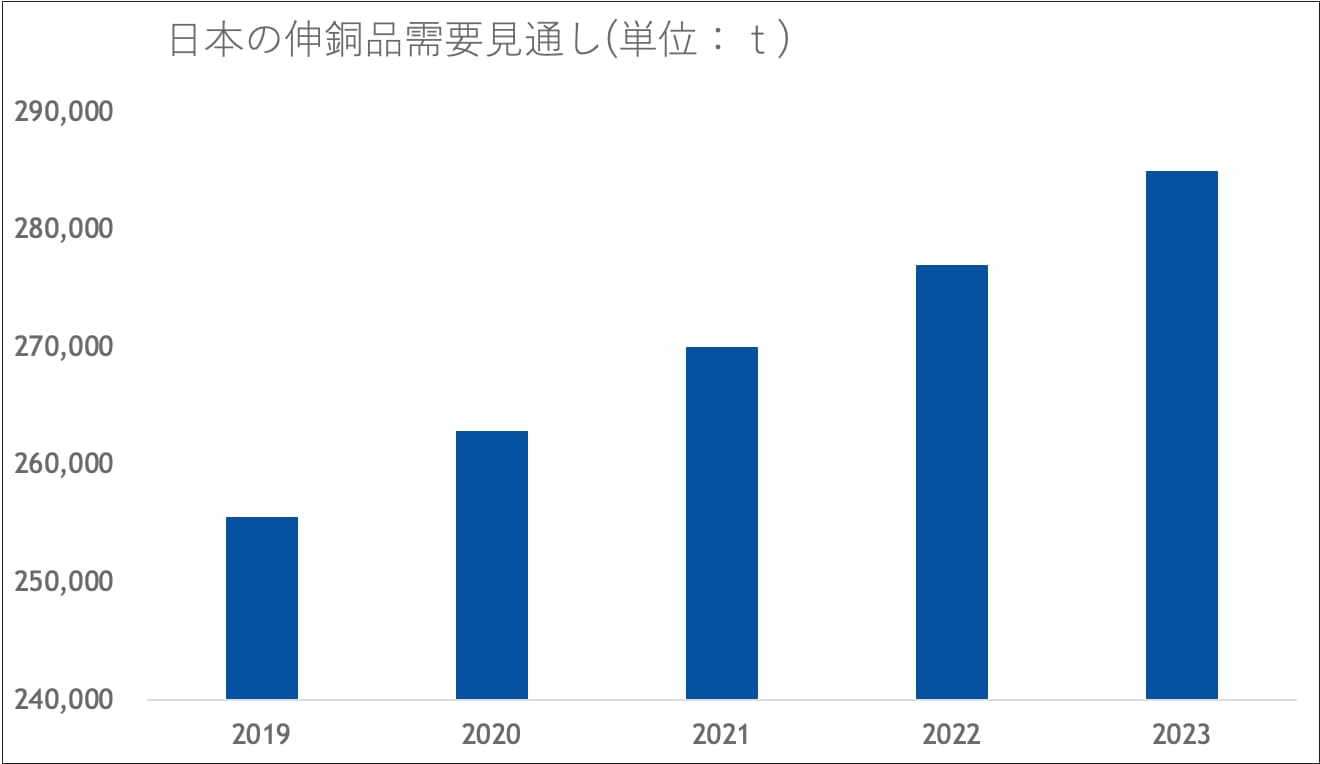

銅製品の需要

今後、EVやロボット、ドローンなどを始めとした電気系製品が増えてくると予想されています。

電気系製品、特に大型のものは大電流を流す必要から比較的大きい銅を配線として使うことが増えてきています。例えば、ブスバー(バスバー)などが使われてます。そのため、銅のプレス部品を必要とする製品は増えると予想しています。

弊社は今後ますます使用量の増加が予想される銅材の入手に向け、国内メーカーの材料に加え、海外材の入手も検討し、すでに一部のお客様向けには韓国材を使用しております。

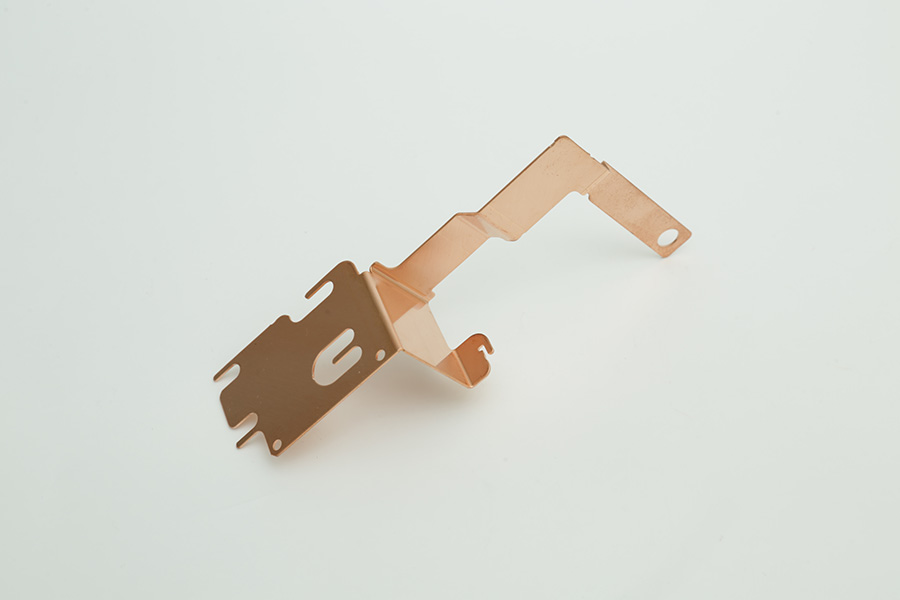

EV業界で使われるブスバー(バスバー)

EV業界では大容量の電流を分岐するときに、一般的なケーブルや電線ではなく、ブスバー(もしくはバスバー)という銅の塊を使用しいます。

ブスバーを使うメリットは、大電流を流せること、取り付けが簡単、振動にも強く断線の可能性が低い、形状を自由に決められるなど様々なメリットがあります。

今後EV業界以外でもブスバーの利用は増えていくと予想されています。

三洋電機製作所の銅加工について

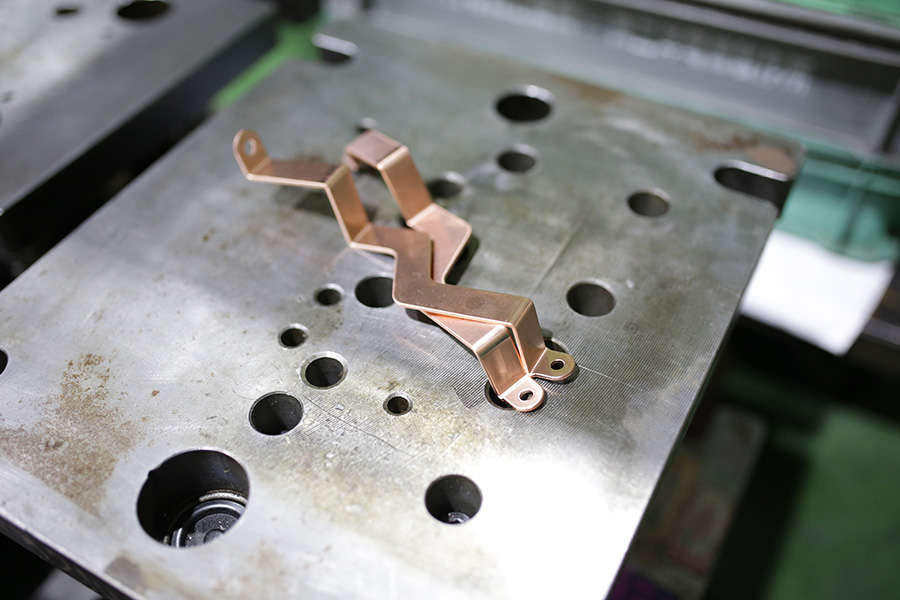

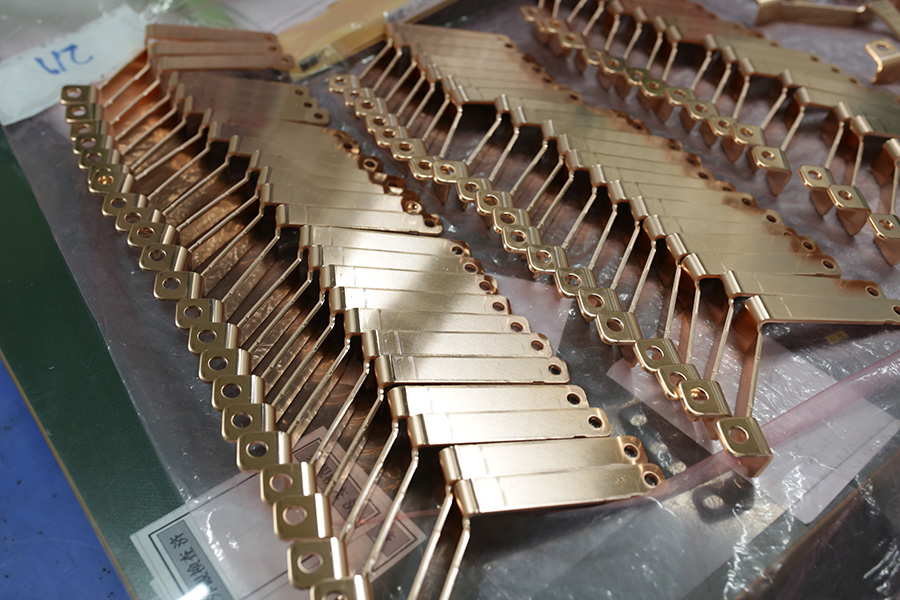

複雑な形状のプレス加工が可能

0.5㎜~4㎜厚の薄板~中厚の銅材プレス加工を手がけております。

当社の豊富なノウハウと設備を融合させて運用することにより多様なニーズに対応します。

曲げ加工、抜き加工を組み合わせた複雑形状の製品もプレス加工で対応いたします。

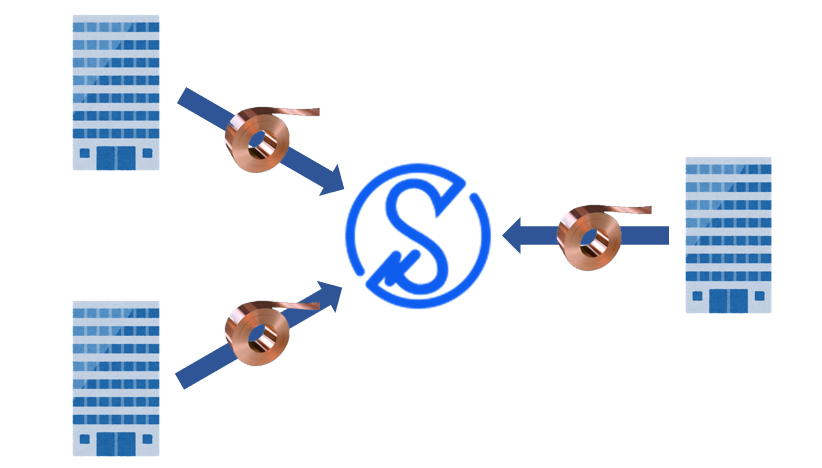

銅材調達力

銅材の需要が世界的に高まる昨今、複数の商社との関係を構築し、欠品を未然に防ぐ材料運用を行っています。

銅の調達についても安心してお任せください。

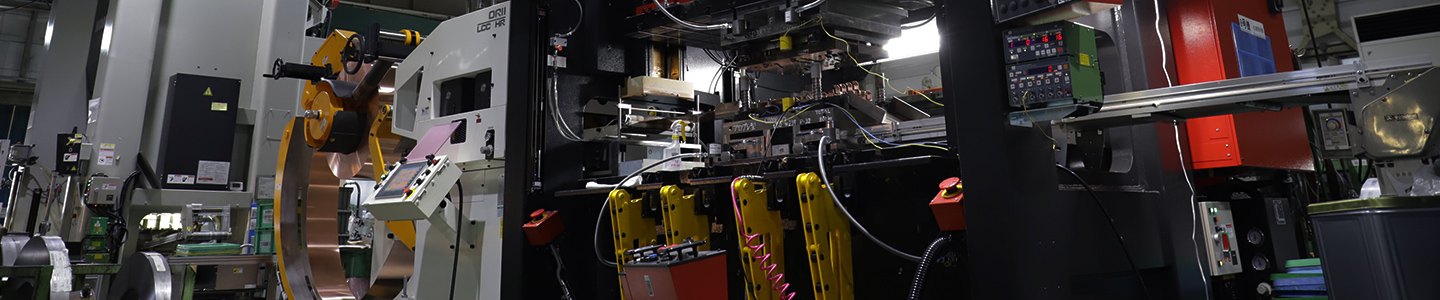

豊富な生産設備

銅製品専用機を筆頭に各プレス30台を所有し、様々なニーズに対応した加工が可能です。

プレス設備以外にも、金型メンテナンス用の設備や検査設備まで、プレス加工に必要なすべての設備を整えています。

製造・物流ノウハウ

プレス加工は思い通りの製品を大量生産する為に様々な技術と知識を必要とします。

例えば、材料の特性や機械のクセがあります。このような設備では解決しづらい問題を作業者が理解することでクリアにします。

また出来あがった製品の状態を維持したままお客様へ届ける為、緩衝材の使用や箱詰め方法、箱そのものの検討等、輸送時の配慮も欠かしません。

品質管理ノウハウ

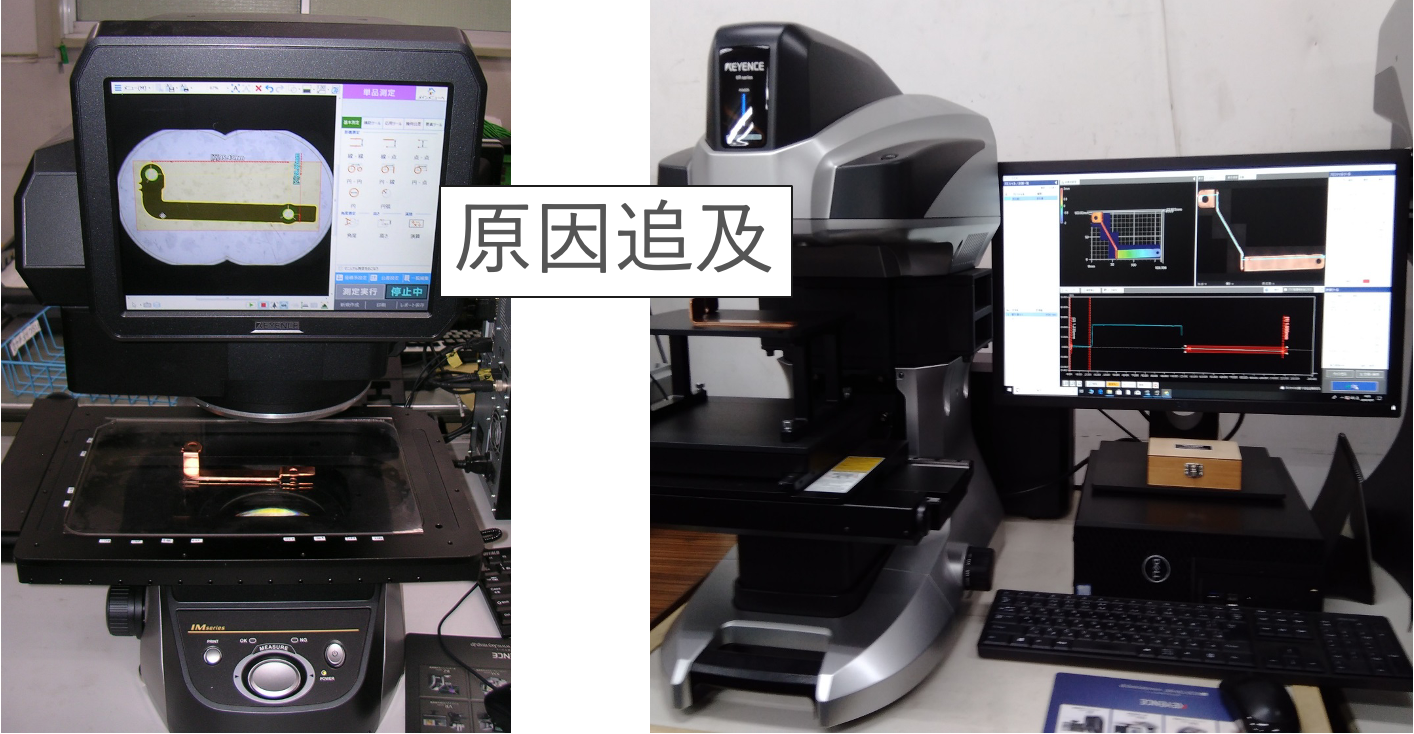

最新の画像測定器や3D画像測定器により、正確でスピーディーな検査体制を確立しています。

変色・黒点などの原因究明においては公的研究機関と連携し、調査分析を行うことで再発防止に努めています。

銅プレスの品質を安定させるための工夫

金型調整

銅のプレス加工は他の材質以上に頻繁に金型のメンテナンスをする必要があります。

当社には熟練された金型技術者が多数在籍し、この部署で定期的にメンテナンスを行うことで、品質を維持しています。

表面に傷をつけないためのプレス加工設備

銅は柔らかく、傷がつきやすいといった特徴があります。

弊社では銅の表面にできる限り傷をつけないように、プレス加工直前まで銅のカバーをしています(右の白い紙)。

プレス加工後の洗浄

銅は変色しやすいため、プレス後そのまま放置してしまうとすぐに変色してしまいます。

これは製造時に使用する加工油と銅が化学反応を起こすためです。

この現象を防ぐため、当社は洗浄機を導入し、プレス後直ちに洗浄することで変色の原因となる物質を除去しています。

温度管理された工場+検査室

銅製品の加工における課題である「さび・変色」

各工程・工程間にわたり様々な対策を行うことで課題を克服しています。

銅製品専用のハウスを設置し、温度・湿度管理によって製品のサビ発生・変色を防ぎます。

また、検査室と梱包の作業スペースを統合することで異物混入等外的要因による品質劣化から製品を保護しながらお客様の元へ出荷することが可能です。

検査体制

測定機での安定した検査と目視による外観検査を行っています。

人と機械のダブルチェックにより納入される製品の品質に差異がないよう努めています。

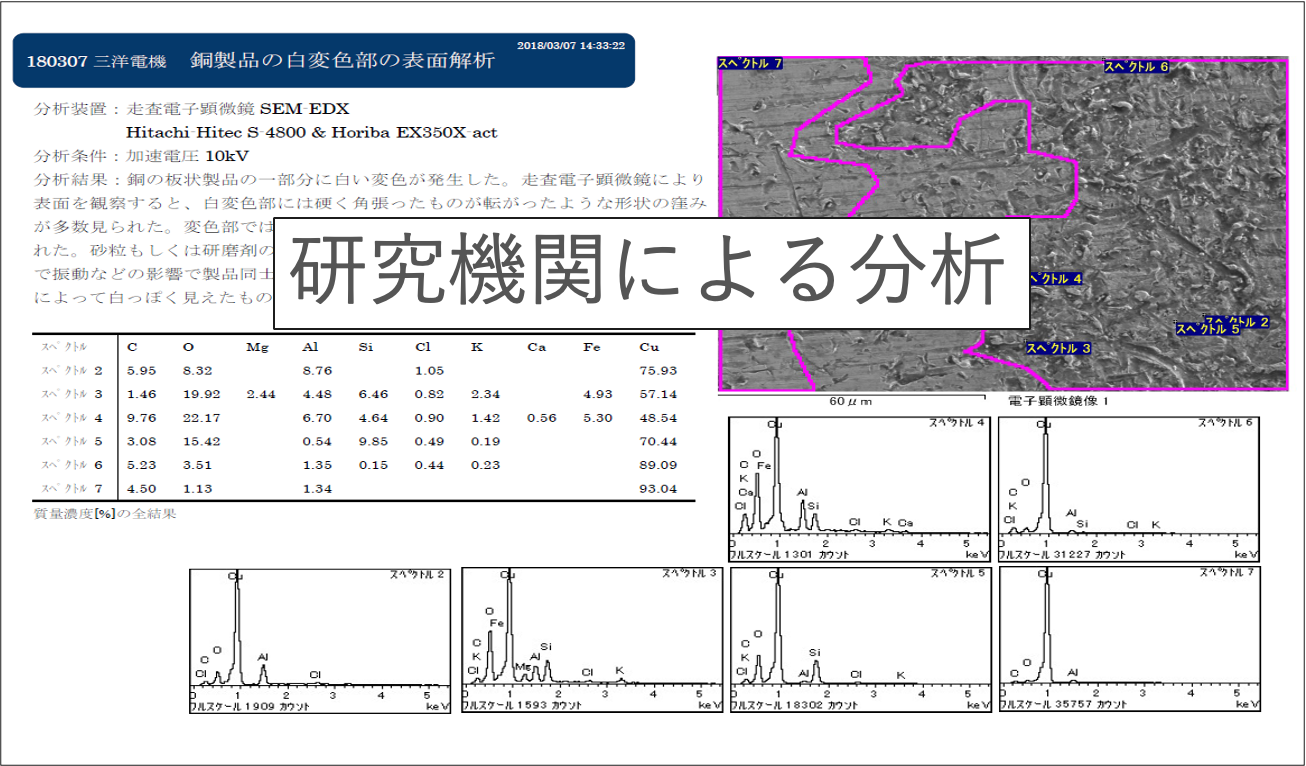

研究機関による分析

変色や黒点などの原因究明においては、公的研究機関と連携し調査分析を行い、問題解決の糸口としております。

問題の原因を追及し、再発の防止に努めるとともに、その結果を他部署へフィードバックし、今後の生産活動や品質管理に活かしています。